I forni ad aria calda, noti anche come forni a convezione forzata, sono comunemente utilizzati nei laboratori e nei prodotti farmaceutici, i forni forniscono un ambiente di riscaldamento uniforme e controllato per soddisfare esigenze specifiche. I forni offrono inoltre un ampio intervallo di temperature per la cottura di materiali diversi e sono dotati di controllo programmabile della temperatura, display digitali, allarmi e timer per consentire cicli di cottura precisi e affidabili.

Modello: TG-9123A

Capacità: 105 litri

Dimensione interna: 550*350*550 mm

Dimensione esterna: 835*530*725 mm

Descrizione

I forni ad aria calda possono essere utilizzati per asciugare o rimuovere l'umidità da campioni o materiali. Solitamente è costituito da una camera riscaldata con rastrelliere o ripiani all'interno per posizionare i campioni. La temperatura all'interno del forno può essere controllata e mantenuta a un livello specifico per facilitare il processo di essiccazione, questi forni di essiccazione sono ampiamente utilizzati per l'essiccazione, la polimerizzazione e il test dei prodotti nei laboratori.

Specifica

|

Modello |

TG-9023A |

TG-9030A |

TG-9053A |

TG-9070A |

TG-9123A |

TG-9140A |

TG-9203A |

TG-9240A |

|

Capacità |

25 litri |

35 litri |

50 litri |

80 litri |

105 litri |

135 litri |

200 litri |

225 litri |

|

Dim. interni. (L*P*A)mm |

300*300*270 |

340*325*325 |

420*350*350 |

450*400*450 |

550*350*550 |

550*450*550 |

600*550*600 |

600*500*750 |

|

Dimensioni esterne. (L*P*A)mm |

585*480*440 |

625*510*495 |

700*530*515 |

735*585*620 |

835*530*725 |

835*630*730 |

885*730*795 |

890*685*930 |

|

Intervallo di temperatura |

RT+10°C ~ 200°C |

|||||||

|

Fluttuazione della temperatura |

± 1,0°C |

|||||||

|

Risoluzione della temperatura |

0,1°C |

|||||||

|

Uniformità della temperatura |

±2,5% (punto di prova a 100°C) |

|||||||

|

Scaffali |

2 pezzi |

|||||||

|

Tempistica |

0~9999 minuti |

|||||||

|

Alimentazione elettrica |

AC220V 50HZ |

|||||||

|

Temperatura ambiente |

+5°C~ 40°C |

|||||||

Caratteristica

• Controllo uniforme della temperatura

• Riscaldare e asciugare rapidamente i campioni, in grado di riscaldare i campioni fino a 200°C

• Forno interno in acciaio inossidabile sus#304 e forno esterno in lamiera d'acciaio verniciata a polvere, resistente alla corrosione

• Basso consumo energetico, risparmio sui costi

• Il controller display digitale PID offre un controllo della temperatura accurato e affidabile

Struttura

I forni ad aria calda sono generalmente costituiti dai seguenti componenti:

• Forno interno: realizzato in acciaio inossidabile SUS#304

• Isolamento: Realizzato in lana di vetro superfine, per ridurre al minimo la perdita di calore dal forno all'ambiente circostante.

• Elemento Riscaldante: Genera calore all'interno del forno.

• Ventola di Circolazione: Circola l'aria calda all'interno del forno.

• Condotto dell'aria: il condotto dell'aria è integrato con la ventola e garantisce un flusso continuo di aria calda attraverso il forno.

• Sistema di controllo della temperatura: il controller LED digitale e il rilevamento della temperatura consentono agli utenti di impostare e mantenere livelli di temperatura specifici per le loro applicazioni.

Durante il processo di cottura, il riscaldatore riscalda l'aria e la ventola di circolazione fa circolare l'aria calda in tutta la camera di essiccazione. Circolando, l'aria calda assorbe l'acqua dai prodotti in cottura. L'aria carica di umidità viene quindi scaricata attraverso il sistema di ventilazione e l'aria calda secca viene nuovamente fatta circolare per continuare il processo di asciugatura. Ripetere questo ciclo fino al raggiungimento della temperatura impostata.

Applicazione

I forni ad aria calda vengono utilizzati per rimuovere l'umidità dai componenti elettronici durante i processi di produzione elettronica. Ecco alcuni esempi di applicazioni:

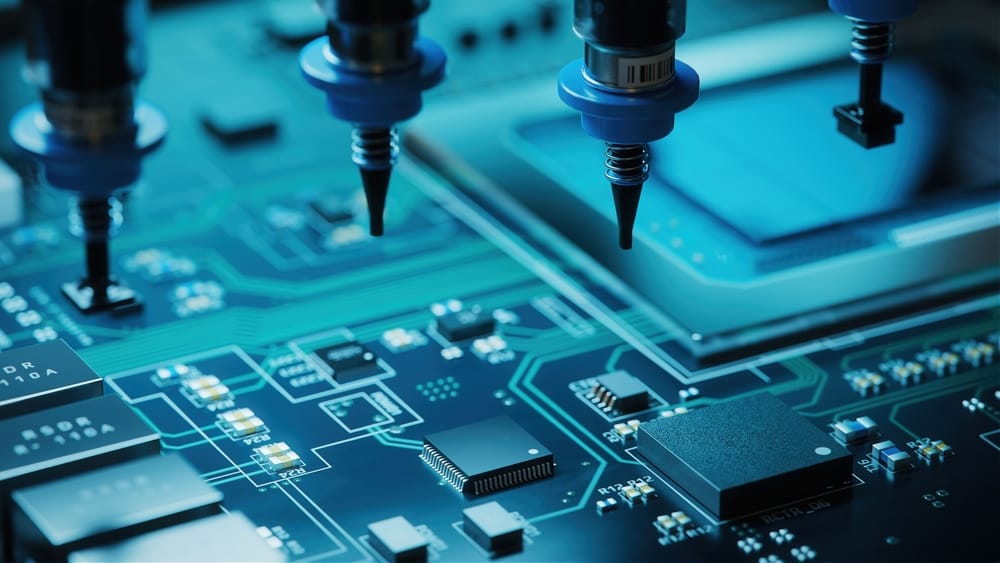

Tecnologia a montaggio superficiale (SMT): durante il processo SMT, i componenti elettronici vengono posizionati sul PCB (circuito stampato) utilizzando una macchina pick-and-place. Dopo che i componenti sono stati posizionati, le schede passano attraverso un forno di rifusione dove la pasta saldante viene sciolta per collegare i componenti alla scheda. Poiché i componenti e i pannelli possono assorbire umidità durante il processo, i forni di essiccazione ad aria calda potrebbero rimuovere l'acqua in eccesso e prevenire potenziali guasti dovuti alla penetrazione dell'umidità.

Saldatura ad onda: la saldatura ad onda prevede il passaggio della parte inferiore del PCB su un bagno di saldatura fusa, che crea un solido giunto tra il PCB e i componenti elettronici. Prima della saldatura ad onda, il PCB viene lavato con un flusso solubile in acqua per rimuovere eventuali ossidazioni dalla scheda. Il PCB viene quindi fatto passare attraverso forni di essiccazione ad aria calda per rimuovere l'umidità residua prima della saldatura ad onda, in modo che l'ossidazione non si trasformi in contaminanti durante il processo di saldatura.

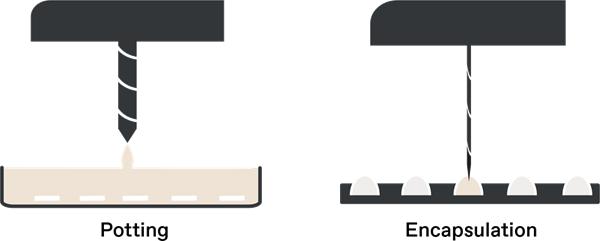

Isolamento e incapsulamento: per proteggere i dispositivi elettronici dall'umidità, è pratica comune rivestire il dispositivo con un materiale di impregnazione o incapsulamento impermeabile. Questi materiali solitamente contengono un processo di polimerizzazione che richiede una cottura ad alta temperatura per garantire la completa polimerizzazione del materiale. Posizionando i dispositivi nei forni di essiccazione ad aria calda è possibile polimerizzare il materiale di incapsulamento o di incapsulamento.

Applicazione della pasta saldante: la pasta saldante viene comunemente utilizzata per collegare componenti elettronici al PCB prima della saldatura a rifusione. La pasta è costituita da particelle metalliche e flusso che vengono miscelati in una forma di pasta. Poiché la pasta saldante assorbe l'umidità, è fondamentale asciugarla prima dell'uso. I forni di essiccazione ad aria calda rimuovono l'acqua dalla pasta saldante, garantendo che aderisca correttamente e non causi giunti di saldatura deboli.

L'umidità eccessiva può causare il malfunzionamento o il degrado dei componenti elettronici nel tempo, rendendoli in definitiva inutilizzabili. I forni ad aria calda sono essenziali nella moderna industria manifatturiera elettronica. Questi strumenti di cottura aiutano efficacemente a evitare potenziali guasti rimuovendo l'umidità all'interno dei componenti durante il processo di produzione.

Passaggi operativi generali:

Ecco i passaggi generali per cuocerli in un forno ad aria calda:

• Preriscaldare il forno alla temperatura richiesta.

• Posizionare i materiali su uno scaffale, assicurandosi di mantenere una certa distanza tra loro

• Impostare la temperatura e il tempo di cottura sul display digitale.

• Monitorare la temperatura durante il processo di cottura.

• Una volta terminato il tempo di cottura, il forno smette di funzionare automaticamente, lasciare raffreddare i materiali prima di rimuoverli.

È importante notare che alcuni materiali sono sensibili alle alte temperature, quindi è fondamentale seguire la temperatura e il tempo di cottura consigliati per evitare di danneggiarli. Inoltre, i materiali cotti devono essere conservati in un ambiente asciutto per evitare che l'umidità rientri nel processo di essiccazione.