Il forno a circolazione d'aria forzata è progettato per cuocere vari materiali e campioni in un ambiente a temperatura controllata. Il dispositivo è costituito da una camera termicamente isolata, una fonte di riscaldamento e un sistema di controllo della temperatura per regolare la temperatura all'interno del forno.

Modello: TG-9030A

Capacità: 30 litri

Dimensione interna: 340*325*325 mm

Dimensione esterna: 625*510*495 mm

Descrizione

Il forno a circolazione d'aria forzata, noto anche come forno da laboratorio o forno di essiccazione, è uno strumento comune per asciugare, sterilizzare o disidratare una varietà di materiali o campioni. Questi forni utilizzano tipicamente la convezione per riscaldare e far circolare l'aria calda per asciugare uniformemente i materiali e sono ampiamente applicati nella ricerca scientifica, in ambito medico e industriale.

Specifica

|

Modello |

TG-9023A |

TG-9030A |

TG-9053A |

TG-9070A |

TG-9123A |

TG-9140A |

TG-9203A |

TG-9240A |

|

Capacità |

25 litri |

35 litri |

50 litri |

80 litri |

105 litri |

135 litri |

200 litri |

225 litri |

|

Dim. interni. (L*P*A)mm |

300*300*270 |

340*325*325 |

420*350*350 |

450*400*450 |

550*350*550 |

550*450*550 |

600*550*600 |

600*500*750 |

|

Dim. esterna (L*P*A)mm |

585*480*440 |

625*510*495 |

700*530*515 |

735*585*620 |

835*530*725 |

835*630*730 |

885*730*795 |

890*685*930 |

|

Intervallo di temperatura |

RT+10°C ~ 200°C |

|||||||

|

Fluttuazione della temperatura |

± 1,0°C |

|||||||

|

Risoluzione della temperatura |

0,1°C |

|||||||

|

Uniformità della temperatura |

±2,5% (punto di prova a 100°C) |

|||||||

|

Scaffali |

2 pezzi |

|||||||

|

Tempistica |

0~9999 minuti |

|||||||

|

Alimentazione elettrica |

AC220V 50HZ |

|||||||

|

Temperatura ambiente |

+5°C~ 40°C |

|||||||

Caratteristica

• Controllo uniforme della temperatura

• Riscaldare e asciugare rapidamente i campioni, in grado di riscaldare i campioni fino a 200°C

• Forno interno in acciaio inossidabile sus#304 e forno esterno in lamiera d'acciaio verniciata a polvere, resistente alla corrosione

• Il controller display digitale PID offre un controllo della temperatura accurato e affidabile

• Basso consumo energetico, risparmio sui costi

Struttura

Il forno a circolazione d'aria forzata è generalmente costituito dai seguenti componenti:

•Forno interno: un recinto chiuso in cui vengono posizionati i prodotti per il processo di cottura, l'interno e i ripiani sono realizzati in acciaio inossidabile SUS304.

•Riscaldatore: Per generare calore all'interno della camera, la temperatura può essere regolata in base alle specifiche esigenze.

•Ventola: fa circolare l'aria all'interno della camera, assicurando che il calore sia distribuito uniformemente in tutta la camera, aiuta anche a rimuovere l'umidità e mantenere un ambiente a bassa umidità.

•Sensori di temperatura: Per monitorare la temperatura all'interno della camera. Questi sensori sono collegati al sistema di controllo.

•Sistema di scarico: per scaricare l'umidità in eccesso o i fumi prodotti durante il processo di cottura.

Nel complesso, il forno a circolazione d'aria forzata fornisce un ambiente controllato e consente la rimozione sicura ed efficace dell'umidità dai componenti elettronici.

Applicazione

I forni a circolazione d'aria forzata sono ampiamente utilizzati nella produzione elettronica, in modo da rimuovere l'umidità dai componenti elettronici dopo vari processi di produzione.

Ecco alcuni esempi di come vengono applicati i forni di essiccazione nella produzione elettronica:

Tecnologia a montaggio superficiale (SMT): durante il processo SMT, i componenti elettronici vengono posizionati su PCB (circuiti stampati) utilizzando una macchina pick-and-place. Dopo che i componenti sono stati posizionati, le schede passano attraverso un forno di rifusione dove la pasta saldante viene sciolta per collegare i componenti alla scheda. Poiché i componenti e i pannelli possono assorbire umidità durante il processo, viene utilizzato un forno di essiccazione per rimuovere l'umidità in eccesso e prevenire potenziali guasti dovuti alla penetrazione dell'umidità.

Saldatura ad onda: la saldatura ad onda prevede il passaggio della parte inferiore del PCB su un bagno di saldatura fusa, che crea un solido giunto tra il PCB e i componenti elettronici. Prima della saldatura ad onda, il PCB viene lavato con un flusso solubile in acqua per rimuovere eventuali ossidazioni dalla scheda. Il PCB viene quindi fatto passare attraverso un forno di essiccazione per rimuovere l'eventuale umidità residua prima della saldatura ad onda in modo che l'ossidazione non si trasformi in contaminanti durante il processo di saldatura.

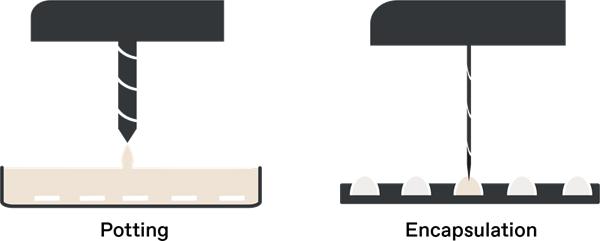

Isolamento e incapsulamento: per proteggere i dispositivi elettronici dall'umidità, è pratica comune rivestire il dispositivo con un materiale di impregnazione o incapsulamento impermeabile. Questi materiali solitamente contengono un processo di polimerizzazione che richiede una cottura ad alta temperatura per garantire la completa polimerizzazione del materiale. Ciò comporta il posizionamento del dispositivo nel forno di essiccazione per polimerizzare il materiale di incapsulamento o di incapsulamento.

Applicazione della pasta saldante: la pasta saldante viene comunemente utilizzata per collegare componenti elettronici ai PCB prima della saldatura a riflusso. La pasta è costituita da particelle metalliche e flusso che vengono miscelati in una forma di pasta. Poiché la pasta saldante assorbe l'umidità, è fondamentale asciugarla prima dell'uso. I forni di essiccazione vengono utilizzati per rimuovere l'umidità dalla pasta saldante per garantire che aderisca correttamente e non causi giunti di saldatura deboli.

I forni a circolazione d'aria forzata sono essenziali nella moderna produzione elettronica. Questi forni aiutano a evitare potenziali guasti elettronici rimuovendo l'umidità dalle varie fasi del processo di produzione.

Cottura di componenti elettronici in un forno a circolazione d'aria forzata

Il forno a circolazione d'aria forzata funziona tramite riscaldamento per rimuovere l'umidità dai componenti elettronici. Il forno prevede tipicamente un ambiente a temperatura controllata, impostabile a seconda delle specifiche esigenze. Il forno funziona a diversi intervalli di temperatura da 50°C a 150°C, a seconda della tipologia dei componenti.

Il processo di cottura può richiedere diverse ore e durante questo periodo i componenti elettronici sono esposti all'ambiente controllato. Ciò consente all'umidità assorbita dai componenti di evaporare, senza tuttavia danneggiare questi componenti.

Al termine del processo di cottura, le parti elettroniche devono essere raffreddate lentamente per evitare shock termici. I componenti cotti vengono quindi sigillati in un imballaggio privo di umidità per impedirne l'assorbimento.

Nel complesso, il forno a circolazione d'aria forzata è ottimale per mantenere l'integrità delle parti elettroniche e migliorare notevolmente l'efficienza produttiva.